본 논문은 콘 크러셔 링 씰에 대해 자세히 설명합니다. 콘 크러셔 링 씰은 조정 링과 프레임 또는 이동식 및 고정식 콘 어셈블리 사이에 설치되는 핵심 밀봉 부품으로, 오염 방지, 윤활유 유지, 압력 균형 유지 기능을 합니다. 씰 본체(금속 보강 링이 내장된 고무), 립/씰링 엣지, 금속 보강 링, 장착부, 그리고 일부 설계의 벤트 홀을 포함한 콘 크러셔 링 씰의 구성과 구조적 특성을 간략하게 설명합니다. 재료 준비, 성형(압축 또는 사출), 가황, 트리밍을 포함하는 제조 공정을 상세히 설명합니다. 또한 금속 보강 링의 가공, 씰 어셈블리 준비 및 설치 단계에 대해서도 설명합니다. 또한, 재료 시험, 치수 정확도 검사, 밀봉 성능 시험, 환경 및 내구성 시험, 그리고 육안/결함 검사와 같은 품질 관리 조치도 명시합니다. 이러한 공정을 통해 링 씰은 안정적인 밀봉을 제공하고, 내부 부품을 보호하며, 열악한 환경에서 크러셔의 수명을 연장합니다.

본 논문은 콘 크러셔의 조정 링에 대해 자세히 설명합니다. 콘 크러셔의 조정 링은 고정 콘 어셈블리 상단에 위치하는 핵심 부품으로, 배출되는 재료의 크기를 조절하기 위해 파쇄 간격을 조정하고, 안전 장치를 내장하면서 고정 콘 라이너를 지지합니다. 링 본체, 고정 콘 라이너 장착면, 조정 기어 치형/나사산, 유압 실린더 포트/스프링 챔버, 윤활 채널, 실링 홈, 잠금 장치 등 콘 크러셔의 구성과 구조적 특징을 자세히 설명합니다. 링 본체의 주조 공정을 개괄적으로 설명하며, 재료 이온 주입, 패턴 제작, 성형, 용해, 주입, 열처리 및 검사를 포함합니다. 또한, 가공 및 제조 공정(황삭, 응력 제거 어닐링, 마무리 가공, 표면 처리, 조립)과 품질 관리 조치(재료 검증, 치수 정확도 검사, 기능 테스트, 내마모성 테스트, 최종 검사)에 대해서도 설명합니다. 이러한 공정을 통해 조정 링은 까다로운 응용 분야에서 콘 크러셔의 정확한 간격 조정과 안정적인 보호 기능을 제공합니다.

본 논문은 고정 콘과 함께 진동 운동을 통해 재료를 파쇄하는 핵심 파쇄 부품인 콘 크러셔 헤드에 대해 자세히 설명합니다. 콘 크러셔 헤드의 성능은 처리량, 제품 입도 및 내마모성에 직접적인 영향을 미칩니다. 헤드 본체(코어 구조), 마모 라이너(맨틀), 베어링 보어, 장착부, 환기/중량 감소 캐비티를 포함한 헤드의 구성과 구조적 특성을 간략하게 설명합니다. 헤드 본체의 주조 공정은 재료 이온(주강 또는 연성 주철), 패턴 제작, 성형, 용해, 주입, 열처리 및 검사를 포함하여 자세히 설명합니다. 또한 헤드 본체와 마모 라이너의 가공 및 조립 단계에 대해서도 설명합니다. 또한 재료 시험, 치수 정확도 검사, 내마모성 시험, 조립 및 성능 시험, 비파괴 검사와 같은 품질 관리 조치도 명시합니다. 이러한 공정을 통해 헤드는 높은 강도, 내마모성 및 치수 정확도를 확보하여 중장비 파쇄 작업에서 안정적인 성능을 보장합니다.

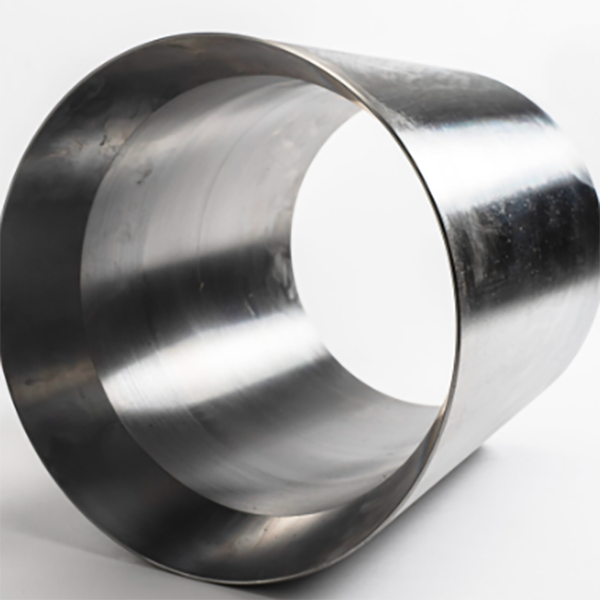

본 논문에서는 콘 크러셔의 메인 샤프트 슬리브에 대해 자세히 설명합니다. 메인 샤프트 슬리브는 메인 샤프트와 편심 어셈블리 사이에 위치하는 핵심 부품입니다. 슬리브는 주로 방사형 지지, 마찰 감소, 하중 분배 및 윤활 유지 기능을 합니다. 슬리브는 슬리브 본체, 내부 보어, 외부 표면, 윤활 채널, 플랜지(일부 설계), 그리고 마모 표시 홈으로 구성되며, 각각 고유한 구조적 특징을 가지고 있습니다. 청동 슬리브 본체의 주조 공정은 재료 이온(인청동), 패턴 제작, 성형, 용해, 주입, 열처리 및 검사를 포함하여 자세히 설명합니다. 또한, 황삭/정삭 가공, 표면 처리 및 조립 준비를 포함하는 가공 및 제조 공정도 설명합니다. 또한, 재료 검증, 치수 정확도 검사, 표면 품질 검사, 기능 테스트 및 내마모성 테스트와 같은 품질 관리 조치도 명시합니다. 이러한 공정을 통해 메인 샤프트 슬리브는 안정적인 지지력과 마찰 감소를 보장하여 고하중 환경에서 콘 크러셔의 효율과 수명을 향상시킵니다.

카운터샤프트 어셈블리를 지지하고, 변속기 부품을 오염 물질로부터 분리하고, 윤활제를 함유하고, 진동을 감쇠합니다. 박스 본체, 베어링 시트, 윤활 포트, 밀봉 플랜지, 검사 커버, 통풍구, 기어 간극 조정 장치 등 구성 요소와 구조적 특성을 간략하게 설명합니다. 박스 본체의 주조 공정은 재료 이온(회주철), 패턴 제작, 성형, 용해, 주입, 열처리 및 검사를 포함하여 자세히 설명합니다. 또한 가공 공정(황삭/정삭, 표면 처리) 및 조립 단계도 설명합니다. 또한 재료 검증, 치수 정확도 검사, 구조적 무결성 테스트(압력 테스트, 비파괴 검사), 기능 테스트 및 최종 검사와 같은 품질 관리 조치도 명시되어 있습니다. 이러한 공정을 통해 카운터샤프트 박스는 카운터샤프트 어셈블리를 안정적으로 지지하고 보호하여 고하중에서도 콘 크러셔의 안정적인 작동에 기여합니다.

본 논문은 콘 크러셔의 핵심 동력 전달 부품인 시브(풀리)에 대해 자세히 설명합니다. 시브는 구동 벨트를 통해 모터의 회전 운동을 카운터샤프트로 전달하고, 카운터샤프트의 속도를 조절하며, 진동을 흡수하는 역할을 합니다. 시브 본체, V-홈, 허브, 림, 웹을 포함한 시브의 구성과 구조를 상세히 설명합니다. 시브 본체의 주조 공정을 간략하게 설명하며, 여기에는 소재(회주철), 패턴 제작, 성형, 용해, 주조, 열처리 및 검사가 포함됩니다. 또한, 가공 공정(황삭/정삭, 표면 처리)과 조립 특성에 대해서도 설명합니다. 또한, 재료 시험, 치수 정확도 검사, 밸런싱, 기능 시험, 표면 품질 검사와 같은 품질 관리 조치도 명시합니다. 이러한 공정을 통해 시브는 효율적인 동력 전달을 가능하게 하고, 벨트 마모를 줄이며, 콘 크러셔의 작동 신뢰성을 향상시킵니다.