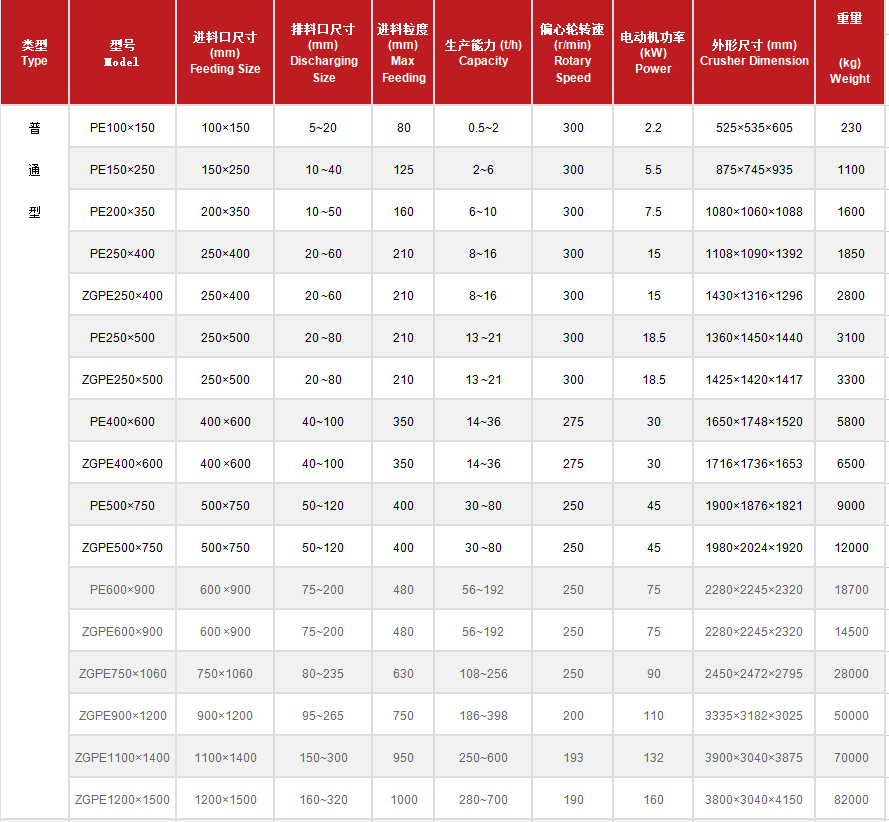

제이피 시리즈 조 크러셔는 미세 파쇄 작업을 위해 설계된 특수 조 크러셔 장비입니다("ZPE"에서 "Z"는 일반적으로 "미세 파쇄" 또는 "2차 파쇄"를 의미합니다). 이 장비는 주로 사전 파쇄된 재료를 8~12의 파쇄율로 더 미세한 입자 크기(토출구는 5~50mm까지 조절 가능)로 파쇄하는 데 사용되므로, 미세 완제품이 필요한 생산 라인에 적합합니다. 기존 체육 시리즈보다 구조가 최적화되어 파쇄실 설계 및 동작 매개변수가 개선되었으며, 조 크러셔의 안정성과 미세 파쇄 장비의 효율성을 결합한 "심공 파쇄 + 소행정 고주파 으아아아 구성을 채택했습니다.