콘 크러셔 소켓은 움직이는 콘 하단의 핵심 부품으로, 메인 샤프트의 축 역할을 하며, 프레임으로 하중을 전달하고, 윤활을 용이하게 하며, 정렬을 유지합니다. 높은 하중 하에서 작동하기 때문에 강도, 내마모성, 그리고 정밀성이 요구됩니다. 구조적으로는 고강도 합금강(42CrMo) 본체, 정밀 베어링 캐비티, 편심 부싱 인터페이스, 윤활 채널, 장착 플랜지, 위치 핀이 포함되며, 옵션으로 내마모성 인서트를 사용할 수 있습니다. 제조에는 모래 주조(패턴 제작, 성형, 용해/주조), 열처리(담금질/템퍼링, 국부 경화), 기계 가공(정밀 보링, 플랜지 가공, 채널 드릴링)이 포함됩니다. 품질 관리는 재료 시험(성분, 기계적 성질), 치수 검사(CMM, 진원도 시험), 비파괴 검사(유타, 엠피티), 기계적 시험(경도, 압축), 그리고 기능 시험을 포함합니다. 이러한 시험들은 광산 및 골재 처리 분야에서 안정적인 파쇄기 운영을 보장합니다.

콘 크러셔 편심 부싱은 주축을 중심으로 회전하는 핵심 부품으로, 파쇄 운동을 구동하는 데 매우 중요합니다. 편심 부싱의 주요 기능은 편심 운동(회전 운동을 주축과 콘의 궤도 운동으로 변환)을 발생시키고, 토크를 전달하며, 최대 수천 킬로뉴턴의 하중을 지지하고, 윤활 채널 역할을 하는 것입니다. 구조적으로는 오프셋된 내부 보어가 있는 원통형 또는 원뿔형 슬리브로, 부싱 본체(고강도 합금강 또는 42CrMo 또는 ZG42CrMo와 같은 주강), 편심 보어(5~20mm 오프셋), 기어 이빨(인벌류트 프로파일, 계수 10~25), 윤활 통로, 플랜지/숄더, 내마모성 라이너(청동 또는 바빗 금속) 등의 구성 요소로 구성됩니다. 대형 부싱(외경 >500mm)의 경우, 주조 공정은 소재 선정(ZG42CrMo), 패턴 제작(수축 허용치 포함), 성형(레진 본드 샌드 몰드), 용해 및 주입(온도 및 유량 제어), 냉각 및 셰이크아웃, 그리고 열처리(노멀라이징 및 템퍼링)로 구성됩니다. 기계 가공 공정은 황삭, 기어 가공, 경화 열처리(HRC 50~55의 고주파 열처리 기어 치형), 정삭 가공(아그마 6~7 정밀도 연삭), 내마모성 라이너 설치, 그리고 밸런싱으로 구성됩니다. 품질 관리는 재료 시험(화학 성분 및 기계적 특성), 치수 검사(CMM 및 편심 및 동심도 레이저 추적기), 경도 및 미세 구조 시험, 비파괴 검사(유타 및 엠피티), 그리고 성능 시험(회전 및 하중 시험)을 포함합니다. 이러한 시험을 통해 편심 부싱이 고하중 환경에서 효율적인 콘 크러셔 작동에 필요한 정밀성 및 내구성 요건을 충족하는지 확인합니다.

본 논문에서는 모터 동력을 편심축으로 전달하여 움직이는 콘의 진동을 구동하는 핵심 전달 부품인 콘 크러셔 기어에 대해 자세히 설명합니다. 콘 크러셔 기어는 동력 전달, 속도 조절, 토크 증폭 등에서 핵심적인 역할을 수행하며, 높은 강도, 내마모성, 그리고 정밀성을 요구합니다. 기어의 구성과 구조가 개략적으로 설명되어 있으며, 기어 본체(합금강, 속이 꽉 차 있거나 속이 비어 있음), 이빨(특정 매개변수가 있는 인벌류트 프로파일), 보어/샤프트 연결부, 허브/플랜지, 윤활 홈, 대형 기어의 웹/리브 등이 포함됩니다. 대형 불기어의 주조 공정은 소재 선정(ZG42CrMo), 패턴 제작, 성형, 용해, 주입, 냉각, 열처리 등 세부적으로 진행됩니다. 가공 공정은 황삭, 치절삭(호빙 또는 쉐이핑), 경화 열처리(침탄, 담금질, 템퍼링), 정삭(연삭), 그리고 디버링으로 구성됩니다. 품질 관리 조치에는 재료 시험(화학 분석, 인장 및 충격 시험), 치수 검사(CMM, 기어 측정 센터), 경도 및 미세 구조 시험, 동적 성능 시험(메시 및 하중 시험), 그리고 비파괴 검사(엠피티, 유타)가 포함됩니다. 이러한 검사를 통해 기어가 정밀성, 강도 및 내구성 요건을 충족하고, 고강도 분쇄 환경에서도 안정적인 작동을 보장합니다.

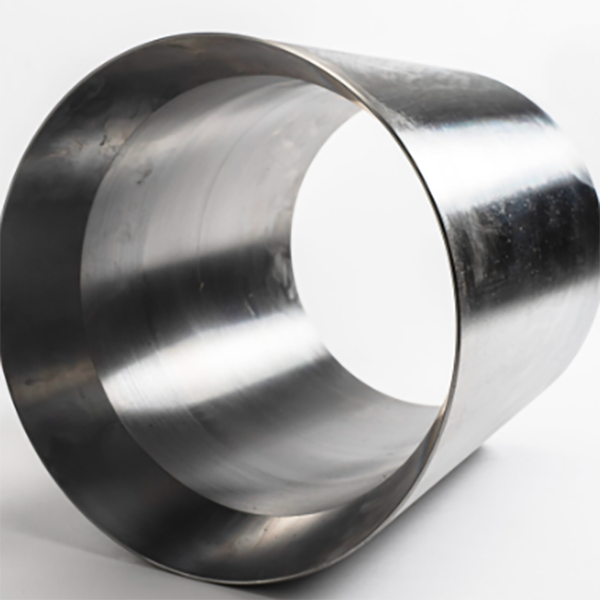

본 논문에서는 콘 크러셔의 메인 샤프트 슬리브에 대해 자세히 설명합니다. 메인 샤프트 슬리브는 메인 샤프트와 편심 어셈블리 사이에 위치하는 핵심 부품입니다. 슬리브는 주로 방사형 지지, 마찰 감소, 하중 분배 및 윤활 유지 기능을 합니다. 슬리브는 슬리브 본체, 내부 보어, 외부 표면, 윤활 채널, 플랜지(일부 설계), 그리고 마모 표시 홈으로 구성되며, 각각 고유한 구조적 특징을 가지고 있습니다. 청동 슬리브 본체의 주조 공정은 재료 이온(인청동), 패턴 제작, 성형, 용해, 주입, 열처리 및 검사를 포함하여 자세히 설명합니다. 또한, 황삭/정삭 가공, 표면 처리 및 조립 준비를 포함하는 가공 및 제조 공정도 설명합니다. 또한, 재료 검증, 치수 정확도 검사, 표면 품질 검사, 기능 테스트 및 내마모성 테스트와 같은 품질 관리 조치도 명시합니다. 이러한 공정을 통해 메인 샤프트 슬리브는 안정적인 지지력과 마찰 감소를 보장하여 고하중 환경에서 콘 크러셔의 효율과 수명을 향상시킵니다.

콘 크러셔 조정 기어는 갭 조정 시스템의 핵심 부분으로, 맨틀과 콘케이브 사이의 파쇄 갭을 조정하여 제품 크기를 제어합니다. 이 기어의 기능은 갭 조정(회전을 수직 볼 운동으로 변환), 토크 전달, 조정된 위치 잠금, 하중 분배 등이며, 높은 강도와 정밀한 톱니 형상을 요구합니다. 구조적으로는 기어 링 본체(고강도 주강 ZG42CrMo), 외부/내부 이빨(모듈 8~20), 장착 플랜지, 옵션 나사 인터페이스, 윤활 채널 및 잠금 기능이 있는 링 모양의 구성 요소입니다. 제조에는 모래 주조(소재 선정, 패턴 제작, 성형, 용해/주조, 열처리), 기계 가공(거친 기계 가공, 치형 기계 가공, 나사/플랜지 가공, 윤활 채널 드릴링), 표면 처리(치형 탄소침탄, 에폭시 코팅)가 포함됩니다. 품질 관리에는 재료 시험(성분, 인장 강도), 치수 검사(CMM, 기어 측정 센터), 구조 시험(유타, 엠피티), 기계적 성능 시험(경도, 하중 시험), 그리고 기능 시험이 포함됩니다. 이러한 시험은 콘 크러셔의 일관된 작동을 위한 신뢰성 있고 정밀한 갭 조정을 보장합니다.