실롱 HPL 시리즈 콘 크러셔의 안정적인 작동을 보장하는 핵심 부품인 카운터웨이트와 편심 슬리브는 원자재 선정, 정밀 가공, 완제품 검사에 이르기까지 전 과정에 걸쳐 엄격한 품질 관리를 거치며, 업계 최첨단 기술과 맞춤형 관리 시스템을 통합하고 있습니다. 구체적인 공정은 다음과 같습니다.

1. 균형추

편차 감소를 위한 구조 설계: 원통형 외륜과 180도 이내로 배치된 납 주입 홈을 갖춘 정규 분할형 구조를 채택했습니다. 주입 홈의 내측 및 외측 원통 축은 일치하여 주조 및 가공 난이도를 크게 낮춥니다. 한편, 중간 고정판은 편심 슬리브에 볼트로 고정되어 무게 중심에 영향을 미치는 조립 편차를 방지합니다.

엄격한 주조 및 납 주입 관리: 고강도 합금강을 모재로 선정하고, 주조 과정에서 기공 및 모래 구멍과 같은 결함을 방지하기 위해 엄격한 주입 공정을 거칩니다. 납 주입 단계에서는 납액의 순도와 주입 속도를 정밀하게 제어합니다. 냉각 후 납 주입의 치밀성을 검사하여 균일한 평형추 밀도와 최적의 원심력 평형 성능을 보장합니다.

정밀 무게중심 검출: 완제품은 전문 무게중심 검출기를 사용하여 설계 기준선과의 정렬을 검증합니다. 동적 균형 시험을 통해 파쇄기 작동 속도에서 균형추의 작동을 시뮬레이션합니다. 납 주입량을 미세 조정하여 장비 작동 중 진동과 소음을 줄임으로써 편차를 보정합니다.

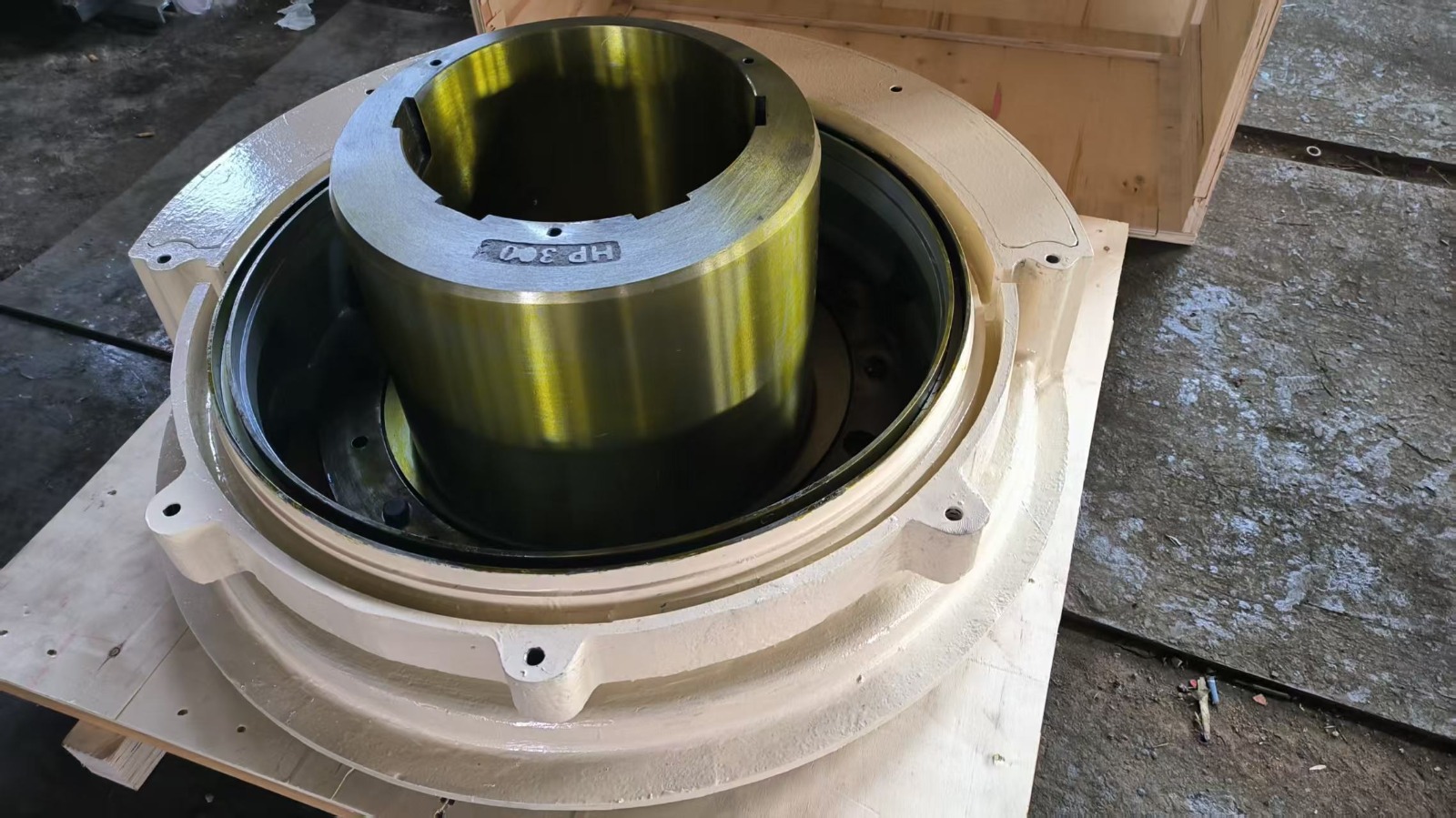

2. 편심 슬리브

정밀 가공을 위한 맞춤형 고정구: 특수 고정구 맨드렐과 압력 플레이트를 사용하여 복합 가공을 수행합니다. 고정구 맨드렐의 크고 작은 원형 플랫폼의 테이퍼는 편심 슬리브 내부 구멍의 테이퍼와 정확히 일치하며, 고정구 축의 끼인각은 편심 슬리브의 내외면의 끼인각과 일치합니다. 가공 중, 내측 원뿔 표면을 먼저 정삭 가공한 후, 고정구의 중심 핀 구멍을 기준으로 외측 원을 가공합니다. 이를 통해 내측 및 외측 축의 경사각이 공차 요건을 충족하고 갭이 0.05mm 이내로 제어되도록 합니다.

효율성과 품질을 위한 CNC 정밀 가공: 핵심 가공 공정은 CNC 보링 머신에서 수행되어 편심 경사 홀을 정밀하게 가공함으로써 기존 가공 방식에서 공구대 진동으로 인한 정밀도 편차를 방지합니다. 밸런스 홀은 벽의 두꺼운 면에 배치됩니다. 가공 후, 밀링 및 연삭 공정을 통해 표면을 미세하게 다듬어 표면의 표면이 매끄럽고 점착이 없으며 잔류 구리 입자 및 기타 불순물을 제거합니다.

다차원 완제품 검사: 가공 후 편심 거리 공차가 0.02mm 이내인지 검사하고, 구리 부싱과의 간섭 맞춤 정밀도를 테스트하여 작동 중 풀림을 방지합니다. 또한, 모의 작업 조건 시험을 통해 편심 슬리브의 베어링 온도 상승(45°C 이하)을 모니터링하고, 베벨 기어 맞물림 검사를 통해 톱니면 접촉 길이가 50% 이상인지 확인하여 전달 및 작동 안정성을 보장합니다.